Herramientas de Corte

Requisitos y Propiedades

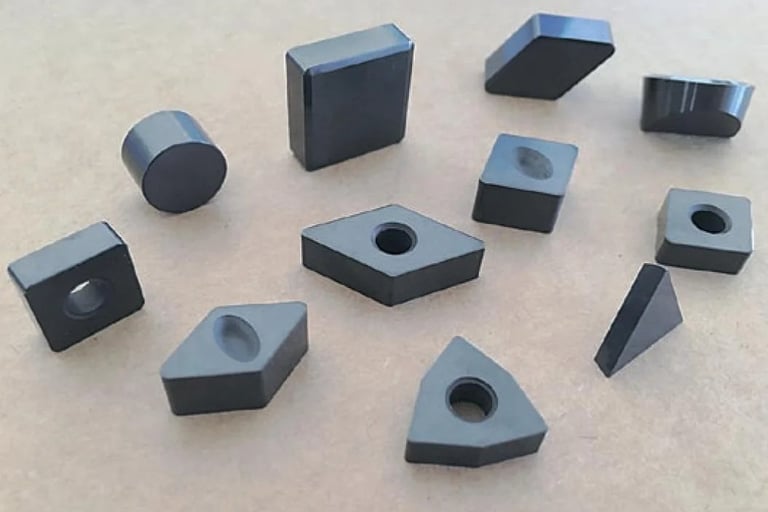

En el mecanizado, las herramientas de corte son de vital importancia para dar forma a cualquier pieza de trabajo que se requiera en la industria de la manufactura. Este tipo de herramienta está diseñada para dar forma mediante el proceso de arranque por viruta, a cualquier tipo de metal o plástico, esto sobre una máquina automatizada CNC o convencional.

Existen diferentes tipos de herramientas de corte para realizar diferentes trabajos, y así mismo las herramientas están hechas de diferentes materiales según la aplicación o el material que se requiera mecanizar.

Materiales de Herramienta

En las operaciones de mecanizado las herramientas de corte trabajan a elevadas temperaturas, fuerzas y fricción entre otras. Por lo que es de esperar que la herramienta sea tenaz, que mantenga la dureza en un rango amplio de temperatura, que resista al desgaste que impone la fricción y que no reaccione con el material de la pieza incluso a altas temperaturas. Por lo cual hay que analizar las diferentes tipos de propiedades de la herramienta para la operación a realizar, tales como la geometría, recubrimiento, rompe viruta y más (hablaremos de esto más adelante).

Algunos puntos importantes son:

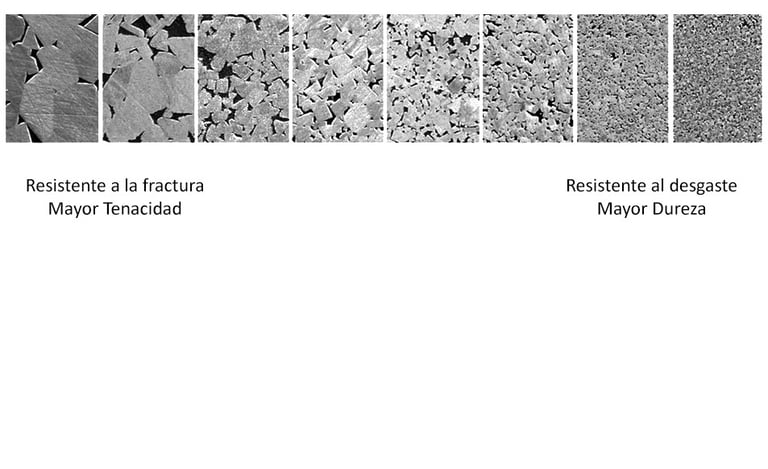

A medida que se utilizan materiales de mayor dureza, se pierde tenacidad → Menor resistencia a los impactos.

A medida que se aumenta la temperatura se pierde dureza.

Debe ser suficientemente duro para resistir el desgaste y la deformación.

Ser tenaz para resistir la rotura del núcleo.

No tiene que ser reactivo con el material a maquinar.

Químicamente estable para resistir la corrosión y la difusión.

Resistente a cambios térmicos repentinos.

Los materiales más comunes de los que están hechos las herramientas son:

Acero rápido (HSS).

Metal duro (Carburo de Tungsteno).

Cerámicos.

CBN (Nitruro de Boro cúbico).

Diamante Policristalino (PCD)